任何 汽車製造商 都曾透過安裝可鎖定的燃油門來滿足客戶需求。作為車輛常用的零件,鎖本身必須不會失效,這樣駕駛才能接觸油箱,並為駕駛者增添安全保障。

低品位模具與金屬射出不一致性

油箱門鎖製造商最初以鋁材設計此零件。而當設計進入原始鑄造廠的首批生產時,卻遇到傳統模具內材料收縮不一致的問題。填充零件時也存在問題——零件間及零件故障導致不一致。由於材料選擇不當及缺乏品質工程,該零件注定會失效,並促使客戶尋找其他解決方案。

這正是 Dynacast 發揮作用的地方。

壓鑄與機械加工

很明顯,不僅設計需要更新,整個流程也必須被分析。在檢視不同的金屬加工流程後,客戶將決定範圍縮小到加工與壓鑄。雖然精密金屬元件可透過兩種生產流程達成,但選擇往往取決於效率與成本。

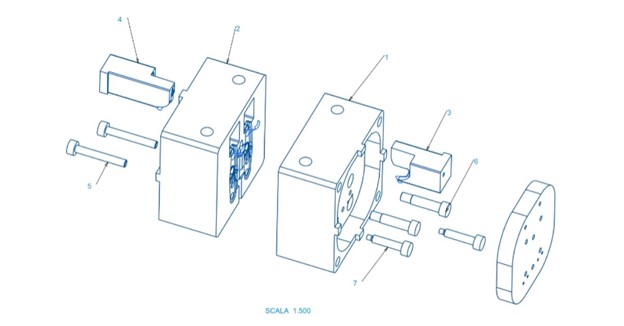

Dynacast 的多滑套機器 可設計多個腔體,讓我們的工程師能快速鑄造極為複雜的零件。更快的週期時間有助於降低整體每件成本。此外,壓鑄工具確保內外部幾何結構的複雜度無可比擬,因此壓鑄所需的次要操作較少。客戶決定要做壓鑄,我們才得以開始動工。

工程專業、軟體整合與品質工具

消除零件故障可能性的第一步,是找到一個在專案前端提供設計製造(DFM)洞察的工程團隊。Dynacast 工程師分析設計,並使用軟體模擬鑄造過程,識別門閘位置,並優化模具品質與耐用度。透過DFM流程,我們的工程師團隊確定Zamak 5(鋅合金5)為最佳鑄造金屬。高強度與卓越硬度使鋅成為鋁的理想替代品。

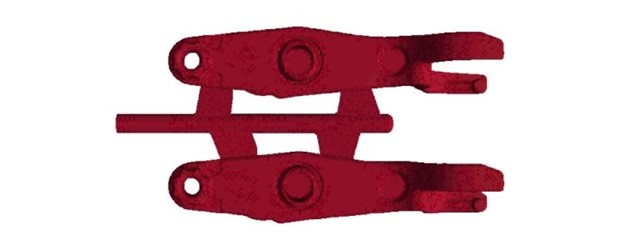

Dynacast 工程專家 持續發現零件故障相關問題。原始設計呈現材料流動不良,直接影響零件的結構完整性。透過精心規劃的工具設計與精心控制的流程,您可以將零件不一致降到最低,並獲得更高品質的零件。在此案例中,Dynacast 技術團隊找到了完美的門檻解決方案,並找到了帶有插入件與可更換銷釘的雙腔模具解決方案。

Dynacast 提供的 高品質工具 使工具壽命大幅延長,對鎖定燃料門部分的生產力有正面影響。而且因為產量龐大,客戶需要一個能夠經得起時間考驗並持續生產高品質零件的工具。Dynacast 工程師提供給客戶的多滑梯鋅模具解決方案,讓生產過程中能有更多控制與穩定性。

滿意的客戶

Dynacast 能夠為客戶提供整體最佳的解決方案。能夠以高品質工具生產高強度、精密零件,同時及時提供較低的零件價格,使 Dynacast 成功取得專案並交付有價值的零件。