Passer du plastique au métal pour une résistance ultime des pièces

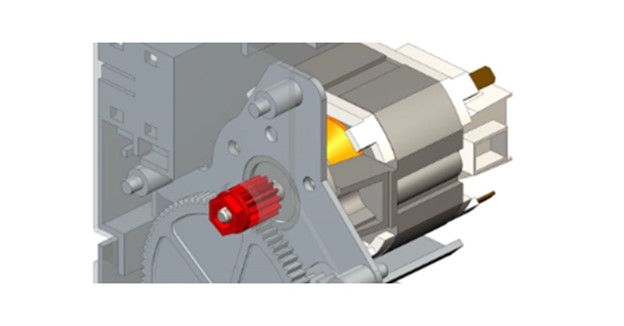

Dynacast s'est vu confier la fabrication d'un pignon moteur électrique. Le pignon est une partie intégrante du fonctionnement global du moteur, nécessitant des tolérances précises et un matériau de grande résistance.

Composants plastiques versus métalliques

Au départ, le client a conçu la pièce en plastique, mais une fois la pièce mise en test, la chaleur et les exigences de détresse ont provoqué la défaillance de la pièce. De plus, le procédé de production du plastique ne répondait pas aux exigences techniques nécessaires à la performance des pièces. Le client avait besoin de tolérances plus strictes et de conception complexe des composants pour le mécanisme électromécanique afin d'obtenir des performances optimales, il s'est donc tourné vers Dynacast pour une solution.

Prototypage et solutions métalliques

La résistance des matériaux étant la priorité principale du client, Dynacast utilisait un outil prototype pour tester divers alliages, permettant aux ingénieurs concepteurs de tester rapidement et efficacement leurs performances, et de fabriquer des composants encore meilleurs.

Les premiers prototypes ont été réalisés avec le Zamak 5. L'alliage de zinc 5 est l'alliage de zinc le plus utilisé en Europe et est reconnu pour sa dureté et ses propriétés de haute résistance. Mais malgré une amélioration par rapport au plastique, la résistance n'était pas suffisante. Le Zamak 2 a ensuite été testé, en raison d'une résistance et d'une dureté plus élevées, cependant, les ingénieurs savaient qu'il existait une autre option.

EZAC®. Cet alliage de zinc à chambre chaude présente une résistance au fluage supérieure, un haut élasticité, une dureté élevée et de faibles températures de fusion. Bien que le zinc ait toujours été reconnu pour sa grande résistance, l'ajout de l'EZAC® à la liste des alliages que Dynacast peut couler rend cet alliage plus adapté à des applications comme ce pignon nécessitant une grande dureté de surface.

Le client a soumis les moulages EZAC de Dynacast à des tests d'endurance rigoureux et a été extrêmement satisfait du nouveau matériau, ce qui a facilité le passage du moulage par injection plastique au moulage sous pression.

Si vous cherchez un partenariat pour vous aider à appliquer de nouveaux outils et technologies, ou à réaliser pleinement votre vision de design, laissez-nous vous aider à faire avancer votre entreprise, contactez notre équipe dès aujourd'hui pour lancer la conversation.