Tous les constructeurs automobiles ont répondu aux besoins de leurs clients en installant des portes à carburant verrouillables. En tant que composant fréquemment utilisé sur un véhicule, il est crucial que la serrure elle-même ne lâche pas afin que le conducteur puisse accéder au réservoir de carburant et ajoute un niveau de sécurité pour lui.

Incohérences dans les outillages de basse qualité et l'injection de métaux

Le fabricant de serrures de porte à carburant a initialement conçu la pièce en aluminium. Et une fois que la conception est entrée en première série à la fonderie d'origine, ils ont rencontré un retrait incohérent des matériaux dans l'outil conventionnel. Il y avait également des problèmes pour remplir la pièce — laissant des incohérences entre pièces et composants défaillants. En raison de mauvais choix de matériaux et d'un manque d'ingénierie de qualité, la pièce était vouée à tomber en panne et poussait le client à chercher une autre solution.

C'est là que Dynacast entre en jeu.

Moulage sous pression vs. usinage

Il était clair que non seulement le design nécessitait une mise à jour, mais aussi que le processus devait être analysé. Après avoir examiné différents procédés de travail des métallurgiques, le client a réduit sa décision à l'usinage et à la moulerie. Bien que les composants métalliques de précision soient réalisables via les deux procédés de production, le choix se résume souvent à l'efficacité et au coût.

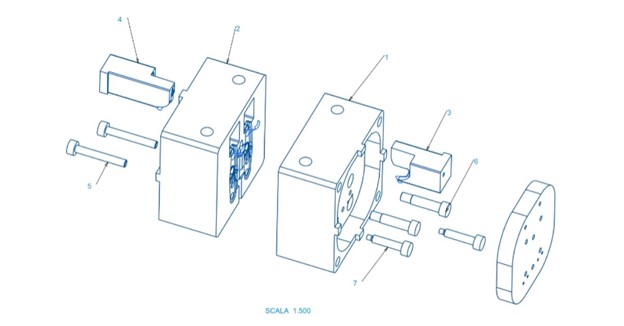

Les machines à glissières multiples de Dynacast peuvent être conçues avec plusieurs cavités et permettent à nos ingénieurs de couler rapidement des pièces extrêmement complexes. Un temps de cycle plus court contribue à une réduction du coût global par pièce. De plus, les outils moulés sous pression garantissent une complexité inégalée des géométries internes et externes, ce qui réduit les opérations secondaires associées à la moulée sous pression. Avec le client ayant choisi le die coulage, nous avons pu commencer.

Expertise en ingénierie, intégration logicielle et outils de qualité

La première étape pour éliminer la possibilité de défaillance des pièces a été de trouver une équipe d'ingénierie fournissant des informations de conception pour la fabrication (DFM) au début du projet. Les ingénieurs de Dynacast ont analysé la conception et utilisé des logiciels pour simuler le processus de coulée, identifier les emplacements de barrage et optimiser la matrice pour la qualité et la longévité. Et grâce au procédé DFM, notre équipe d'ingénieurs a identifié le Zamak 5, ou alliage de zinc 5, comme le métal de coulée optimal. La haute résistance et la dureté exceptionnelle faisaient du zinc l'alternative idéale à l'aluminium.

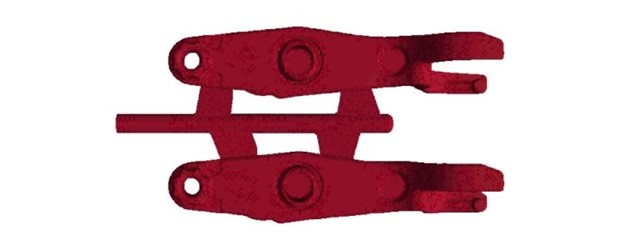

Les experts en ingénierie de Dynacast ont continué à découvrir des problèmes liés à la défaillance des pièces. La conception originale présentait un mauvais écoulement des matériaux qui affectait directement l'intégrité structurelle d'une pièce. Avec une conception d'outil bien planifiée et un processus soigneusement contrôlé, vous pouvez minimiser les incohérences des pièces et obtenir des composants de meilleure qualité. Dans ce cas, l'équipe technique de Dynacast a pu trouver la solution de barrage parfaite pour la pièce, ainsi qu'identifier une solution d'outillage à deux cavités avec un insert et des broches interchangeables.

Les outillages de qualité que Dynacast a pu fournir ont permis une durée de vie beaucoup plus longue, ce qui a eu un impact positif sur le niveau de productivité de la pièce verrouillable de la porte à carburant. Et avec les gros volumes, le client avait besoin d'un outil qui tiendrait la route dans le temps et produirait des composants de qualité de manière constante. La solution d'outillage en zinc à glissières multiples fournie par les ingénieurs de Dynacast au client permettait un contrôle et une stabilité bien supérieurs pendant la production.

Client satisfait

Dynacast a pu offrir au client la meilleure solution globale. La capacité à produire des composants de haute résistance et de précision avec des outils de qualité, tout en offrant des prix de pièces plus bas en temps opportun, a permis à Dynacast de sécuriser le projet et de livrer des pièces de valeur.