Wechsel von Kunststoff zu Metall für maximale Bauteilfestigkeit

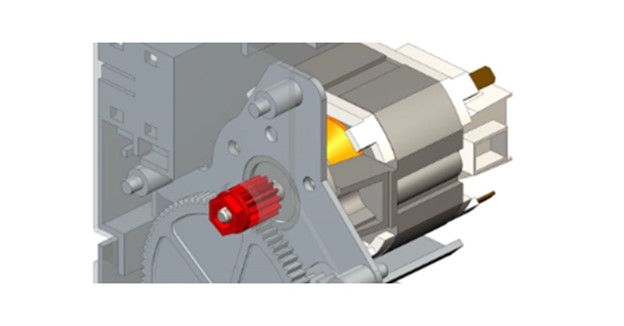

Dynacast wurde mit der Herstellung eines Elektromotor-Pinions präsentiert. Das Ritzel ist ein integraler Bestandteil der Gesamtfunktion des Motors und erfordert präzise Toleranzen und ein hochfestes Material.

Kunststoff- versus Metallkomponenten

Anfangs entwarf der Kunde das Teil aus Kunststoff, doch nachdem das Teil getestet wurde, führten Hitze- und Belastungsanforderungen dazu, dass das Teil versagte. Außerdem erfüllte der Kunststoffherstellungsprozess die technischen Anforderungen für die Bauteilleistung nicht. Der Kunde benötigte engere Toleranzen und komplexe Bauteilkonstruktion für den elektromechanischen Mechanismus, um optimale Leistung zu erzielen, weshalb er sich an Dynacast wandte.

Prototypenbau und Metalllösungen

Da die Materialfestigkeit für den Kunden oberste Priorität hatte, nutzte Dynacast ein Prototyp-Werkzeug , um verschiedene Legierungen zu testen, was es Konstrukteuren ermöglichte, schnell und effizient die Leistung zu testen und noch bessere Komponenten herzustellen.

Die ersten Prototypen wurden mit Zamak 5 gebaut. Zinklegierung 5 ist die am weitesten verbreitete Zinklegierung in Europa und bekannt für ihre Härte und hohe Festigkeitseigenschaften. Doch trotz einer Verbesserung gegenüber Kunststoff reichte der Widerstand nicht aus. Zamak 2 wurde als Nächstes getestet, da er einen höheren Widerstand und eine höhere Härte hatte, jedoch wussten die Konstrukteuren, dass es eine andere Option gab.

EZAC®. Diese heiße Kammer-Zinklegierung besitzt eine überlegene Kriechfestigkeit, eine hohe Streckgrenze, eine hohe Härte und niedrige Schmelztemperaturen. Obwohl Zink schon immer für seine hohe Festigkeit bekannt war, macht die Ergänzung von EZAC® zu den Legierungen, die Dynacast formen kann, diese Zinklegierung für Anwendungen wie dieses Ritzel, die eine hohe Oberflächenhärte erfordern, geeigneter.

Die Kunden unterzogen die EZAC-Gussteile von Dynacast einer strengen Ausdauerprüfung und waren mit dem neuen Material äußerst zufrieden, was es zu einer einfachen Wahl machte, vom Kunststoffspritzguss auf Druckguss umzusteigen.

Wenn Sie eine Partnerschaft suchen, die Ihnen hilft, neue Werkzeuge und Technologien einzusetzen oder Ihre Designvision vollständig zu verwirklichen, lassen Sie uns Ihnen helfen, Ihr Unternehmen voranzubringen – kontaktieren Sie noch heute unser Team, um das Gespräch zu starten.