Alle Automobilhersteller haben die Bedürfnisse ihrer Kunden durch die Installation von abschließbaren Kraftstofftüren berücksichtigt. Da ein häufig genutztes Bauteil eines Fahrzeugs ist, ist es entscheidend, dass das Schloss selbst nicht versagt, damit der Fahrer Zugang zum Kraftstofftank hat und eine gewisse Sicherheit für den Fahrer bietet.

Minderwertige Werkzeuge und Inkonsistenzen bei Metallinjektionen

Der Hersteller von Benzintürschlossen entwarf das Teil ursprünglich aus Aluminium. Und sobald das Design in der ursprünglichen Gießerei in die erste Produktion ging, kam es zu inkonsistentem Materialschrumpfen innerhalb des herkömmlichen Werkzeugs. Es gab auch Probleme beim Befüllen des Bauteils – was zu Unstimmigkeiten von Teil zu Teil und Bauteilfehlern führte. Aufgrund schlechter Materialwahl sowie mangelnder Qualitätstechnik war das Teil zum Scheitern verurteilt und veranlasste den Kunden, eine andere Lösung zu suchen.

Hier kommt Dynacast ins Spiel.

Druckguss vs. Bearbeitung

Es war klar, dass nicht nur das Design aktualisiert werden musste, sondern auch der Prozess analysiert werden musste. Nach der Überprüfung verschiedener Metallbearbeitungsverfahren grenzte der Kunde die Entscheidung auf Bearbeitung und Druckguss ein. Obwohl präzise Metallkomponenten durch beide Produktionsprozesse erreichbar sind, läuft die Wahl oft auf Effizienz und Kosten hinaus.

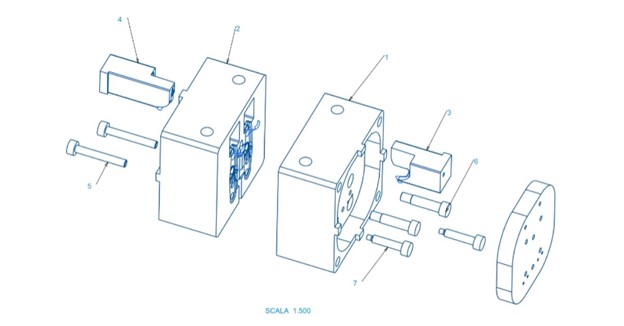

Die Multi-Slide-Maschinen von Dynacast können mit mehreren Hohlräumen konstruiert werden und ermöglichen es unseren Ingenieuren, extrem komplexe Teile schnell zu formen. Eine schnellere Zykluszeit trägt zu geringeren Gesamtkosten pro Stück bei. Darüber hinaus sorgen Druckgusswerkzeuge für eine unvergleichliche Komplexität der inneren und äußeren Geometrien, sodass weniger Sekundäroperationen beim Druckguss verbunden sind. Da sich der Kunde für Druckguss entschied, konnten wir loslegen.

Technische Expertise, Softwareintegration und qualitativ hochwertige Werkzeuge

Der erste Schritt, um die Möglichkeit eines Teilfehlers zu vermeiden, bestand darin, ein Ingenieurteam zu finden, das Design-for-Manufacturing-Einblicke (DFM) im Aufbau des Projekts liefert. Die Ingenieure von Dynacast analysierten das Design und nutzten Software, um den Gießprozess zu simulieren, die Gating-Positionen zu identifizieren und die Stempel auf Qualität und Langlebigkeit zu optimieren. Und durch das DFM-Verfahren identifizierte unser Ingenieursteam Zamak 5, oder Zinklegierung 5, als das optimale Gussmetall. Hohe Festigkeit und außergewöhnliche Härte machten Zink zur idealen Alternative zu Aluminium.

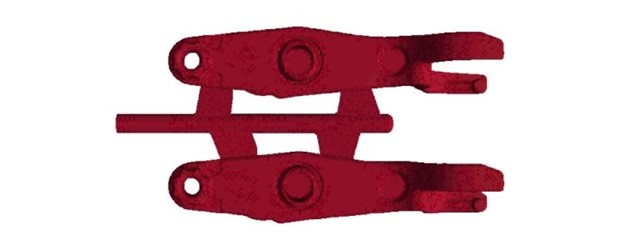

Die Ingenieurexperten von Dynacast entdeckten weiterhin Probleme im Zusammenhang mit Teilefehlern. Das ursprüngliche Design zeigte einen schlechten Materialfluss, der direkt die strukturelle Integrität eines Bauteils beeinflusste. Mit einem gut durchdachten Werkzeugdesign und einem sorgfältig kontrollierten Prozess können Sie Teilinkonsistenzen minimieren und qualitativ hochwertigere Komponenten erreichen. In diesem Fall konnte das technische Team von Dynacast die perfekte Gating-Lösung für das Teil finden und zudem eine 2-Kavity-Werkzeuglösung mit Einsatz und austauschbaren Pins identifizieren.

Die hochwertigen Werkzeuge, die Dynacast bieten konnte, ermöglichte eine deutlich längere Werkzeuglebensdauer, die sich positiv auf die Produktivität des verriegelten Brennstofftürteils auswirkte. Und bei den großen Volumina brauchte der Kunde ein Werkzeug, das über die Zeit hält und qualitativ hochwertige Komponenten konstant herstellt. Die von Dynacast-Ingenieuren bereitgestellte Multi-Slide-Zinkwerkzeuglösung ermöglichte während der Produktion deutlich mehr Kontrolle und Stabilität.

Zufriedener Kunde

Dynacast konnte dem Kunden die insgesamt beste Lösung bieten. Die Fähigkeit, hochfeste, präzise Bauteile mit hochwertigen Werkzeugen herzustellen und gleichzeitig zeitnah niedrigere Teilepreise zu erzielen, ermöglichte es Dynacast, das Projekt zu sichern und wertvolle Teile zu liefern.