Qualsiasi costruttore automobilistico ha soddisfatto le esigenze dei propri clienti installando porte di carburante a chiave. Essendo un componente frequentemente utilizzato su un veicolo, è fondamentale che la serratura stessa non guasti, così il conducente può accedere al serbatoio del carburante e aggiunge un livello di sicurezza per il conducente.

Incoerenze nello stampo di bassa qualità e nell'iniezione di metallo

Il produttore di serrature delle porte carburante aveva originariamente progettato il pezzo in alluminio. E una volta che il progetto entrò nella prima produzione nella fonderia originale, si incontrarono contrazioni incoerenti del materiale all'interno dello strumento convenzionale. C'erano anche problemi nel riempimento del pezzo—lasciando incongruenze da parte a pezzo e a guasto dei componenti. A causa di scelte di materiali inadatte e della mancanza di qualità ingegneristica, il pezzo era destinato a guastarsi e a spingere il cliente a cercare un'altra soluzione.

Ed è qui che entra in gioco Dynacast.

Pressofusione vs. lavorazione meccanica

Era chiaro che non solo il design necessitava di essere aggiornato, ma anche il processo doveva essere analizzato. Dopo aver esaminato diversi processi di lavorazione dei metalli, il cliente ha ristretto la decisione alla lavorazione meccanica e alla fusione sotto pressione. Sebbene i componenti in metallo di precisione siano realizzabili attraverso entrambi i processi produttivi, la scelta spesso si riduce all'efficienza e al costo.

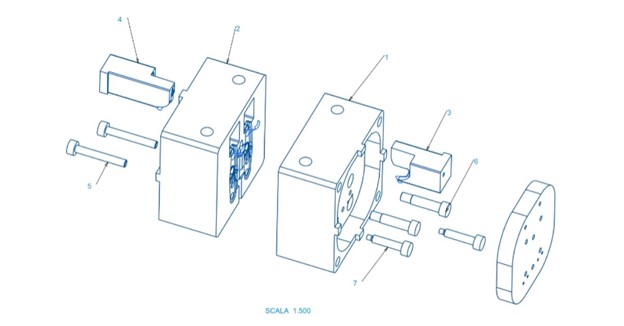

Le macchine multi-slide di Dynacast possono essere progettate con più cavità e permettono ai nostri ingegneri di fondere rapidamente parti estremamente complesse. Un tempo di ciclo più rapido contribuisce a un costo complessivo per pezzo ridotto. Inoltre, gli utensili pressofuso garantiscono una complessità senza pari delle geometrie interne ed esterne, quindi ci sono meno operazioni secondarie associate alla pressofola. Con il cliente che ha deciso di fare la fusione sotto pressione, siamo riusciti a iniziare.

Competenze ingegneristiche, integrazione software e strumenti di qualità

Il primo passo per eliminare la possibilità di guasto dei pezzi è stato trovare un team di ingegneri che fornisca informazioni di progettazione per la produzione (DFM) all'inizio del progetto. Gli ingegneri di Dynacast hanno analizzato il progetto e utilizzato software per simulare il processo di fusione, identificare le posizioni di cancellazione e ottimizzare il die per qualità e longevità. E attraverso il processo DFM, il nostro team di ingegneri ha identificato lo Zamak 5, ovvero la lega di zinco 5, come il metallo ottimale per la fusione. L'elevata resistenza e l'eccezionale durezza rendevano lo zinco l'alternativa ideale all'alluminio.

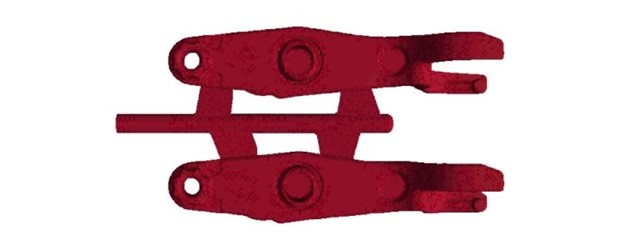

Gli esperti di ingegneria Dynacast continuarono a scoprire problemi legati al guasto dei pezzi. Il progetto originale presentava un flusso scarso dei materiali che influiva direttamente sull'integrità strutturale di un pezzo. Con un design degli utensili ben pianificato e un processo accuratamente controllato, puoi ridurre al minimo le incongruenze dei componenti e ottenere componenti di qualità superiore. In questo caso, il team tecnico di Dynacast è riuscito a trovare la soluzione perfetta per il pezzo, oltre a identificare una soluzione di utensili a 2 cavità con inserto e perni intercambiabili.

Gli utensili di qualità che Dynacast è stato in grado di fornire hanno permesso una vita utile molto più lunga che ha avuto un impatto positivo sul livello di produttività della parte dello sportello del carburante a chiusura. E con i grandi volumi, il cliente aveva bisogno di uno strumento che resistesse nel tempo e producesse componenti di qualità in modo costante. La soluzione di utensili in zinco a più slitte fornita dagli ingegneri Dynacast al cliente ha permesso un controllo e una stabilità molto maggiori durante la produzione.

Cliente soddisfatto

Dynacast è stata in grado di offrire al cliente la soluzione complessivamente migliore. La capacità di produrre componenti ad alta resistenza e precisione con strumenti di qualità, offrendo prezzi dei pezzi più bassi in tempi rapidi, ha permesso a Dynacast di consolidare il progetto e consegnare parti di valore.