任何 汽车制造商 都通过安装锁闭式燃油门来满足客户需求。作为车辆常用的部件,锁本身不能失效至关重要,这样驾驶员才能接触油箱,并为驾驶员增加安全保障。

低品位模具和金属注射不一致性

燃油门锁制造商最初设计该部件时采用铝材。设计进入原铸造厂的首批生产后,他们遇到了传统模具内材料收缩不一致的问题。填充零件时也存在问题——零件间和零件失效之间存在不一致。由于材料选择不当以及缺乏质量工程,该零件注定会失败,最终导致客户寻求其他解决方案。

这正是Dynacast发挥作用的地方。

压铸与机械加工

显然,不仅设计需要更新,整个流程也需要被分析。客户在评估了不同的金属加工工艺后,最终将选择范围缩小到加工和压铸。虽然精密金属部件可以通过两种生产工艺实现,但选择往往取决于效率和成本。

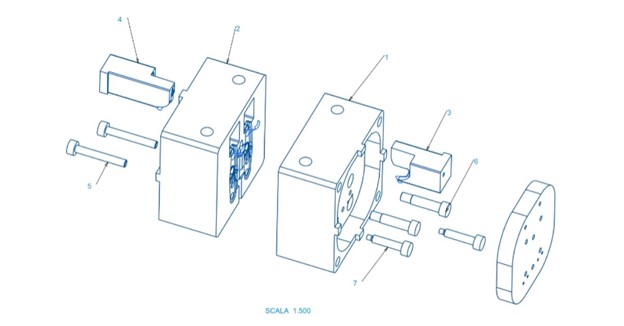

Dynacast的多滑槽机 可以设计成多个腔体,使我们的工程师能够快速铸造极其复杂的零件。更快的周期有助于降低整体每件成本。此外,压铸工具确保了内外几何结构的无与伦比的复杂性,因此压铸所需的二次作更少。客户决定采用压铸后,我们得以开始施工。

工程专业知识、软件集成和优质工具

消除零件故障可能性的第一步是找到一个在项目前期提供制造设计(DFM)洞察的工程团队。Dynacast工程师分析了设计,并使用软件模拟铸造过程,识别门控位置,并优化模具的质量和耐用性。通过DFM工艺,我们的工程师团队确定了Zamak 5,即锌合金5,作为最佳铸造金属。高强度和卓越的硬度使锌成为铝的理想替代品。

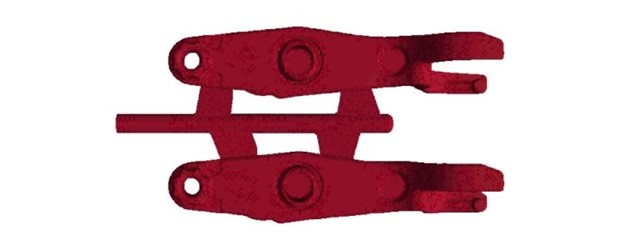

Dynacast工程专家 继续发现零件故障相关问题。原始设计存在材料流动不良,直接影响了零件的结构完整性。通过精心设计的工具设计和严格控制的工艺,您可以最大限度地减少零件不一致性,实现更高质量的零部件。在这种情况下,Dynacast技术团队找到了完美的门控解决方案,并确定了带有插入件和可更换销钉的双腔模具解决方案。

Dynacast提供的 优质工具 使工具寿命大大延长,积极提升了锁定燃油门部件的生产效率。而且由于产量庞大,客户需要一个能够经得起时间考验并持续生产高质量组件的工具。Dynacast工程师为客户提供的多滑套锌模具解决方案,在生产过程中实现了更多的控制和稳定性。

满意的客户

Dynacast能够为客户提供整体最佳的解决方案。凭借高强度、精密的零部件和优质工具,同时及时提供更低的零部件价格,Dynacast得以成功获得项目并交付有价值的零件。