自動車 メーカー は、ロック式燃料ドアを設置することで顧客のニーズに応えています。車両で頻繁に使われる部品であるため、ロック自体が故障しないようにすることが極めて重要で、ドライバーが燃料タンクにアクセスでき、ドライバーのセキュリティレベルを高めます。

低品質金型および金属射出の不整合性

燃料ドアロックメーカーは元々アルミニウムを使って部品を設計していました。そして、設計が最初の生産ラインに入った際、従来の工具内で材料収縮が一貫性に欠ける問題に直面しました。部品の充填にも問題があり、部品ごとの不整合や部品の故障による不整合が生じました。材料の選択が不十分で品質の低い設計により、部品は失敗し、顧客は別の解決策を探すことになりました。

そこでDynacastの出番です。

ダイキャスティングと機械加工の違い

設計だけでなく、プロセス自体も分析が必要であることは明らかだった。異なる金属加工工程を検討した結果、顧客は機械加工とダイカストに決定を絞りました。精密金属部品は両方の生産工程で実現可能ですが、多くの場合、効率とコストの問題に帰着します。

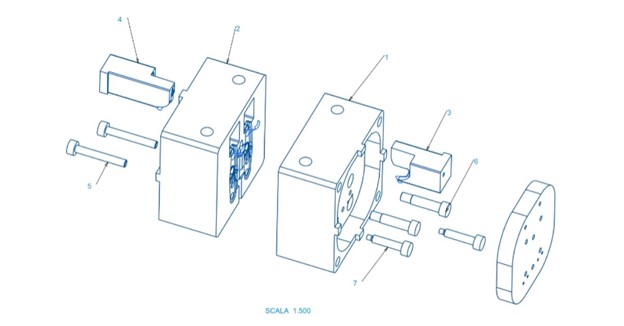

ダイナキャストのマルチスライドマシンは 複数のキャビティを設計でき、エンジニアが極めて複雑な部品を迅速に鋳造することを可能にします。サイクルタイムが速いことで、1件あたりの総コストが低減されます。さらに、ダイキャスト工具は内外のジオメトリの複雑さを最大化するため、二次的な操作が少なくなります。お客様がダイキャストを選んだことで、私たちは作業を始めることができました。

エンジニアリングの専門知識、ソフトウェア統合、品質のツール

部品の故障の可能性を排除する最初のステップは、プロジェクトの初期段階で製造設計(DFM)の洞察を提供するエンジニアリングチームを見つけることでした。ダイナキャストのエンジニアは設計を分析し、ソフトウェアを使って鋳造工程をシミュレートし、ゲート位置を特定し、金型の品質と耐久性を最適化しました。そしてDFMプロセスを通じて、私たちのエンジニアチームはZamak 5、または亜鉛合金5を最適な鋳造金属として特定しました。高い強度と卓越した硬度により、亜鉛はアルミニウムの理想的な代替品となりました。

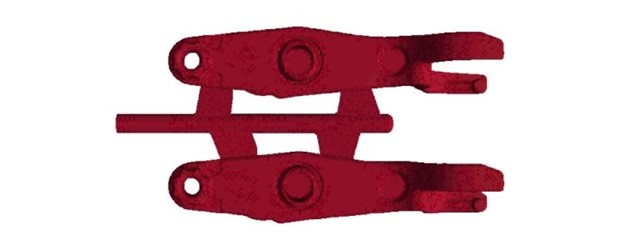

ダイナキャストの技術専門家は 部品の故障に関する問題を引き続き発見しました。元の設計では材料の流れが悪く、部品の構造的強度に直接影響を及ぼしていました。よく計画された工具設計と綿密に管理されたプロセスにより、部品の不整合を最小限に抑え、より高品質な部品を実現できます。この場合、ダイナキャストの技術チームは部品に最適なゲートソリューションを見つけ、インサートと交換可能なピンを備えた2キャビティ型の金型ソリューションも特定しました。

ダイナキャストが提供できた 高品質な工具 は、ロック燃料ドア部品の生産性向上に大きな影響を与えました。大量生産に対応するため、顧客は時間をかけて耐久性があり、品質の高い部品を安定して作れるツールを必要としていました。ダイナキャストのエンジニアが顧客に提供したマルチスライド式亜鉛金型ソリューションにより、生産中の制御性と安定性が大幅に向上しました。

満足した顧客

ダイナキャストは顧客に全体的に最良のソリューションを提供することができました。高品質な工具で高強度かつ精密な部品を生産しつつ、適時に低価格の部品を提供できる能力により、ダイナキャストはプロジェクトを獲得し、価値ある部品を納品することができました。