Passare dalla plastica al metallo per la massima resistenza delle parti

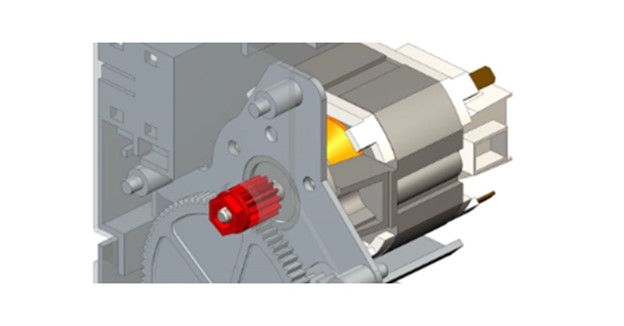

A Dynacast fu assegnata la produzione di un pignone motore elettrico. Il pignone è una parte integrante del funzionamento complessivo del motore, richiedendo tolleranze precise e materiale ad alta resistenza.

Componenti in plastica contro componenti metallici

Inizialmente, il cliente progettava il pezzo in plastica, ma una volta messo in test, i requisiti di calore e di stress causavano il guasto del pezzo. Inoltre, il processo di produzione della plastica non soddisfava i requisiti tecnici necessari per le prestazioni dei pezzi. Il cliente richiedeva tolleranze più strette e un design complesso dei componenti per il meccanismo elettromeccanico per ottenere prestazioni ottimali, così si rivolse a Dynacast per una soluzione.

Prototipazione e soluzioni metalliche

Con la resistenza dei materiali come priorità principale del cliente, Dynacast utilizzò uno strumento prototipo per testare varie leghe, permettendo agli ingegneri progettisti di testare rapidamente ed efficientemente le prestazioni e realizzare componenti ancora migliori.

I primi prototipi furono realizzati utilizzando lo Zamak 5. La lega di zinco 5 è la lega di zinco più utilizzata in Europa ed è nota per la sua durezza e le proprietà di alta resistenza. Ma nonostante un miglioramento rispetto alla plastica, la resistenza non fu sufficiente. Successivamente fu testato lo Zamak 2, a causa di una resistenza e durezza superiori, tuttavia gli ingegneri di progettazione sapevano che esisteva un'altra opzione.

EZAC®. Questa lega di zinco a camera calda ha superiore resistenza allo scorrimento, alto limite di scorrimento, alta durezza e basse temperature di fusione. Sebbene lo zinco sia sempre stato noto per la sua alta resistenza, l'aggiunta dell'EZAC® alla lista delle leghe che Dynacast può fondere rende questa lega di zinco più adatta a applicazioni come questo pignone che richiedono un'elevata durezza superficiale.

Il cliente ha sottoposto le fusioni EZAC di Dynacast a rigorosi test di resistenza ed è rimasto estremamente soddisfatto del nuovo materiale, rendendo facile il passaggio dallo stampaggio a iniezione in plastica alla fusione sotto pressione.

Se stai cercando una partnership che ti aiuti ad applicare nuovi strumenti e tecnologie, o a realizzare pienamente la tua visione progettuale, lascia che ti aiutiamo a far progredire la tua azienda, contatta oggi stesso il nostro team per avviare la conversazione.