किसी भी ऑटोमोटिव निर्माता ने लॉकिंग ईंधन दरवाजे स्थापित करके अपने ग्राहकों की जरूरतों को पूरा किया है। वाहन पर अक्सर उपयोग किए जाने वाले घटक के रूप में, यह महत्वपूर्ण है कि लॉक स्वयं विफल न हो ताकि ड्राइवर ईंधन टैंक तक पहुंच सके और ड्राइवर के लिए सुरक्षा का एक स्तर जोड़ सके।

निम्न-श्रेणी टूलींग और धातु इंजेक्शन विसंगतियां

ईंधन दरवाजा लॉक निर्माता ने मूल रूप से एल्यूमीनियम का उपयोग करके भाग को डिजाइन किया था। और एक बार जब डिजाइन ने मूल फाउंड्री में पहले उत्पादन में प्रवेश किया, तो वे पारंपरिक उपकरण के भीतर असंगत सामग्री संकोचन में भाग गए। भाग को भरने में भी समस्याएं थीं - भाग-से-भाग और घटक विफलता से विसंगतियों को छोड़ना। खराब सामग्री विकल्पों के साथ-साथ गुणवत्ता इंजीनियरिंग की कमी के कारण, भाग का विफल होना और ग्राहक को दूसरा समाधान तलाशने के लिए प्रेरित करना तय था।

यहीं पर डायनाकास्ट आता है।

डाई कास्टिंग बनाम मशीनिंग

यह स्पष्ट था कि न केवल डिज़ाइन को अद्यतन करने की आवश्यकता थी, बल्कि प्रक्रिया का भी विश्लेषण करने की आवश्यकता थी। विभिन्न धातु प्रक्रियाओं की समीक्षा करने के बाद, ग्राहक ने निर्णय को मशीनिंग और डाई कास्टिंग तक सीमित कर दिया। यद्यपि सटीक धातु घटक दोनों उत्पादन प्रक्रियाओं के माध्यम से प्राप्त किए जा सकते हैं, चुनाव अक्सर दक्षता और लागत पर निर्भर करता है।

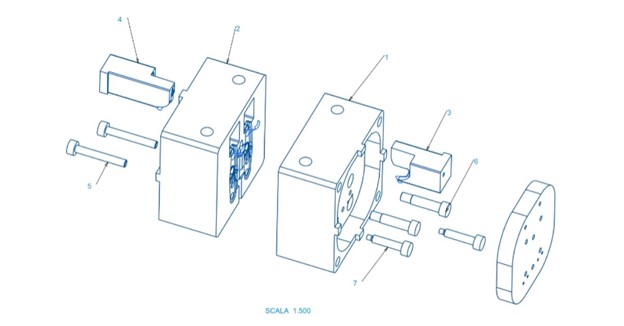

डायनाकास्ट की मल्टी-स्लाइड मशीनों को कई गुहाओं के साथ डिजाइन किया जा सकता है और हमारे इंजीनियरों को बेहद जटिल भागों को जल्दी से कास्ट करने में सक्षम बनाता है। एक तेज़ चक्र समय प्रति टुकड़ा समग्र लागत को कम करने में योगदान देता है। इसके अतिरिक्त, डाई कास्ट उपकरण आंतरिक और बाहरी ज्यामिति की बेजोड़ जटिलता सुनिश्चित करते हैं, इसलिए डाई कास्टिंग से जुड़े कम माध्यमिक संचालन होते हैं। ग्राहक द्वारा डाई कास्टिंग पर निर्णय लेने के साथ, हम आरंभ करने में सक्षम थे।

इंजीनियरिंग विशेषज्ञता, सॉफ्टवेयर एकीकरण और गुणवत्ता टूलींग

भाग की विफलता की संभावना को समाप्त करने के लिए पहला कदम एक इंजीनियरिंग टीम को ढूंढना था जो परियोजना के सामने के छोर पर विनिर्माण के लिए डिजाइन (डीएफएम) अंतर्दृष्टि प्रदान करता है। डायनाकास्ट इंजीनियरों ने कास्टिंग प्रक्रिया का अनुकरण करने, गेटिंग स्थानों की पहचान करने और गुणवत्ता और दीर्घायु के लिए डाई को अनुकूलित करने के लिए डिज़ाइन और सॉफ़्टवेयर का उपयोग किया। और डीएफएम प्रक्रिया के माध्यम से, हमारे इंजीनियरों की टीम ने ज़माक 5, या जिंक मिश्र धातु 5 को इष्टतम कास्टिंग धातु के रूप में पहचाना। उच्च शक्ति और असाधारण कठोरता ने जिंक को एल्यूमीनियम का आदर्श विकल्प बना दिया।

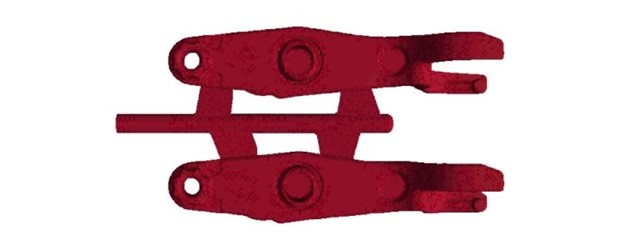

डायनाकास्ट इंजीनियरिंग विशेषज्ञों ने भाग विफलता के आसपास की समस्याओं को उजागर करना जारी रखा। मूल डिजाइन ने खराब सामग्री प्रवाह प्रस्तुत किया, जिसने सीधे एक हिस्से की संरचनात्मक अखंडता को प्रभावित किया। एक सुनियोजित उपकरण डिज़ाइन और सावधानीपूर्वक नियंत्रित प्रक्रिया के साथ, आप भाग की विसंगतियों को कम कर सकते हैं और उच्च गुणवत्ता वाले घटकों को प्राप्त कर सकते हैं। इस मामले में, डायनाकास्ट तकनीकी टीम भाग के लिए सही गेटिंग समाधान खोजने में सक्षम थी, साथ ही एक डालने और विनिमेय पिन के साथ 2-गुहा टूलींग समाधान की पहचान करने में सक्षम थी।

गुणवत्ता टूलींग डायनाकास्ट बहुत लंबे समय तक उपकरण जीवन प्रदान करने में सक्षम था जिसने लॉकिंग ईंधन दरवाजे के हिस्से के उत्पादकता स्तर को सकारात्मक रूप से प्रभावित किया। और बड़ी मात्रा के साथ, ग्राहक को एक ऐसे उपकरण की आवश्यकता होती थी जो समय के साथ टिके रहे और लगातार गुणवत्ता वाले घटक बनाए। मल्टी-स्लाइड जिंक टूलींग समाधान जो डायनाकास्ट इंजीनियरों ने ग्राहक को प्रदान किया, उत्पादन के दौरान बहुत अधिक नियंत्रण और स्थिरता की अनुमति दी।

संतुष्ट ग्राहक

डायनाकास्ट ग्राहक को समग्र सर्वोत्तम समाधान प्रदान करने में सक्षम था। गुणवत्ता वाले उपकरणों के साथ उच्च शक्ति, सटीक घटकों का उत्पादन करने की क्षमता, समय पर कम हिस्से की कीमतें प्रदान करते हुए, डायनाकास्ट को परियोजना को सुरक्षित करने और मूल्यवान भागों को वितरित करने की अनुमति दी।