Cualquier fabricante de automóviles ha respondido a las necesidades de sus clientes instalando puertas de combustible con llave para combustible. Como componente de uso frecuente en un vehículo, es fundamental que el propio candado no falle para que el conductor pueda acceder al depósito de combustible y añada un nivel de seguridad para el conductor.

Inconsistencias en herramientas de baja calidad e inyección de metal

El fabricante de la cerradura de las puertas de combustible diseñó originalmente la pieza usando aluminio. Y una vez que el diseño entró en la primera producción en la fundición original, se encontraron con una contracción inconsistente del material dentro de la herramienta convencional. También había problemas para llenar la pieza, lo que dejaba inconsistencias entre fallos de pieza en pieza y componente. Debido a malas elecciones de materiales, así como a la falta de calidad de la ingeniería, la pieza estaba destinada a fallar y llevar al cliente a buscar otra solución.

Ahí es donde entra Dynacast.

Fundición a presión vs. mecanizado

Estaba claro que no solo el diseño necesitaba actualizarse, sino que también el proceso necesitaba ser analizado. Tras revisar diferentes procesos de trabajo en metal, el cliente decidió que se limitó al mecanizado y la fundición a presión. Aunque los componentes metálicos de precisión son alcanzables mediante ambos procesos de producción, la elección suele reducirse a la eficiencia y al coste.

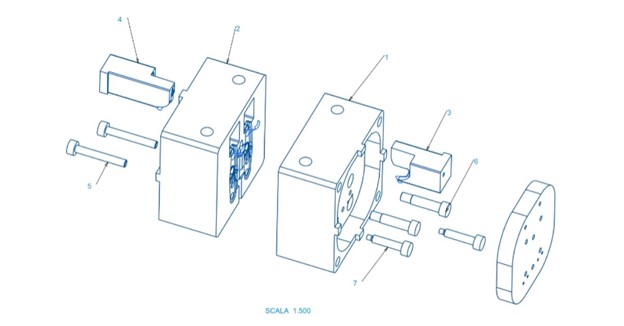

Las máquinas de varios deslizadores de Dynacast pueden diseñarse con múltiples cavidades y permiten a nuestros ingenieros fundir piezas extremadamente complejas y rápidamente. Un tiempo de ciclo más rápido contribuye a un menor coste total por pieza. Además, las herramientas de fundición a presión aseguran una complejidad inigualable de geometrías internas y externas, por lo que hay menos operaciones secundarias asociadas a la fundición a presión. Con el cliente decidiendo la fundición a presión, pudimos empezar.

Experiencia en ingeniería, integración de software y herramientas de calidad

El primer paso para eliminar la posibilidad de fallo de piezas fue encontrar un equipo de ingeniería que proporcionara información sobre diseño para fabricación (DFM) desde el inicio del proyecto. Los ingenieros de Dynacast analizaron el diseño y utilizaron software para simular el proceso de fundición, identificar ubicaciones de compuertas y optimizar el troquel para garantizar la calidad y la durabilidad. Y a través del proceso DFM, nuestro equipo de ingenieros identificó el Zamak 5, o aleación de zinc 5, como el metal óptimo para la fundición. La alta resistencia y la excepcional dureza hicieron del zinc la alternativa ideal al aluminio.

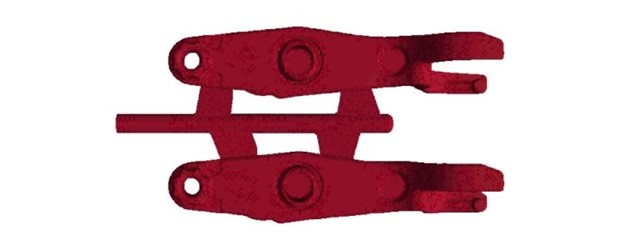

Los expertos en ingeniería de Dynacast continuaron descubriendo problemas relacionados con fallos de piezas. El diseño original presentaba un flujo de materiales pobre que afectaba directamente a la integridad estructural de una pieza. Con un diseño de herramientas bien planificado y un proceso cuidadosamente controlado, puedes minimizar las inconsistencias en las piezas y lograr componentes de mayor calidad. En este caso, el equipo técnico de Dynacast pudo encontrar la solución perfecta para la compuerta para la pieza, así como identificar una solución de herramientas de 2 cavidades con inserto y pasadores intercambiables.

La calidad de las herramientas que Dynacast pudo ofrecer permitió una vida útil mucho más larga, lo que impactó positivamente en el nivel de productividad de la pieza de la puerta de combustible con cerradura. Y con los grandes volúmenes, el cliente necesitaba una herramienta que resistiera el tiempo y creara componentes de calidad de forma constante. La solución de herramientas de zinc de varios deslizadores que los ingenieros de Dynacast proporcionaron al cliente permitió mucho más control y estabilidad durante la producción.

Cliente satisfecho

Dynacast pudo ofrecer al cliente la mejor solución global. La capacidad de producir componentes de alta resistencia y precisión con herramientas de calidad, todo ello ofreciendo precios de piezas más bajos en tiempos razonables, permitió a Dynacast asegurar el proyecto y entregar piezas valiosas.